O processo de tratamento do caldo nas usinas mais também conhecido como tratamento de lodo, possui diversas opções para ser realizado, inclusive entre eles está um muito convencional que é o filtro prensa, onde abaixo especificaremos as suas etapas que são: Embebição, a vácuo e prensagem.

Filtro Prensa

O filtro prensa tem o objetivo de recuperar a ‘’pol’’ contida na torta de lodo que é a quantidade de açúcar retida, assim como o filtro rotativo, a ‘’pol’’ esperada deve ser a menor possível. Este tipo de equipamento não é o mais utilizado nas usinas de açúcar, porém, está presente em várias plantas produtoras.

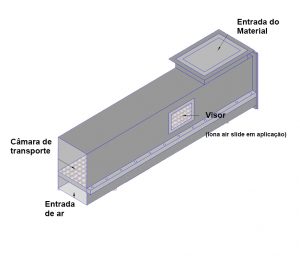

Este equipamento é dotado por duas telas que atuam como meios filtrantes e também como transportadores de lodo além de auxiliarem na prensagem para extração do caldo filtrado. As telas são fixadas entre os rolos que compõem a estrutura do filtro e alguns destes rolos são dotados de acionamentos para movimentar as telas.

Para entendermos melhor o filtro prensa, podemos dividir o seu funcionamento em três etapas de filtragem que são:

Etapa de Embebição: O lodo é alimentado sobre a tela primária e após passar pelo tambor nivelador, receberá certa quantidade de água de embebição. Esta água atua com o auxílio da gravidade onde o fluido irá passar pela camada de torta arrastando uma parcela do açúcar e dando origem ao filtrado de embebição. O filtrado de embebição passará pelo meio filtrante (tela primária) e será coletado pela calha e enviado até o tanque de caldo filtrado. Nesta etapa é importante manter o controle da embebição observando a distribuição e a pressão da água sobre a camada de torta, pois o ideal é manter o leque de água formado pelos bicos bem distribuído sobre a camada de torta e a pressão não deve ser alta para não estragar o colchão de torta formado sobre a tela.

Etapa a Vácuo: Após a etapa de filtragem por gravidade, o lodo é direcionando até a etapa de filtragem a vácuo. Esta etapa consiste em retirar parte do caldo e da água de embebição que restou da etapa anterior (etapa de embebição). O filtrado passa pelo meio filtrante devido à força do vácuo exercido sobre a camada de torta. Alguns modelos de filtro prensa possuem duas pressões negativas nesta etapa, primeiramente o vácuo baixo que atua com pressão próxima de 4”Hg e em seguida o vácuo alto que trabalha com pressão próxima de 12”Hg, esses valores podem variar de acordo com o projeto. Uma característica importante da filtragem a vácuo é observar a secagem da torta sobre vácuo indicando boa operação. É importante confirmar se a camada de torta está distribuída por toda a tela, pois se houver espaços vazios sobre a tela, a pressão do vácuo irá cair (o famoso “roubar o vazio”)

Etapa de Prensagem do Lodo: Após a etapa de filtragem a vácuo, a tela primária será guiada entre os rolos de prensagem, nesta etapa a tela primária se movimenta junto com a tela secundária e o lodo é transportado dentre as duas telas. A prensagem exercida sobre o lodo nesta etapa faz com que uma parcela do caldo filtrado restante seja extraída.

Após as três etapas de filtração, torna-se necessário lavar a tela para desobstruir os orifícios. A lavagem de tela tem como objetivo manter a tela livre de sujidades que possam impedir à passagem do caldo filtrado dificultando a recuperação da pol. A água utilizada nesta etapa não deve ser misturada ao filtrado devido à grande concentração de sólidos. O recomendado é realizar um tratamento nesta água para separação dos sólidos e posterior reutilização.

A embebição do filtro e a lavagem de tela são realizadas através de bicos dimensionados para manter o leque de água distribuído por toda a extensão da tela. É importante verificar constantemente se existem bicos que possam estar entupidos devido a sujidades contidas na água. A pressão recomendada para a água de lavagem de tela é de 4kgf/cm2, já a água de embebição, a pressão máxima deve ser determinada através de testes, pois a embebição não deve estragar o colchão de lodo, ou seja, o objetivo desta água é somente lavar a torta.

O caldo filtrado gerado em todas as etapas de filtração do lodo deve ser direcionado para um único tanque que servirá de pulmão para o retorno ao processo.

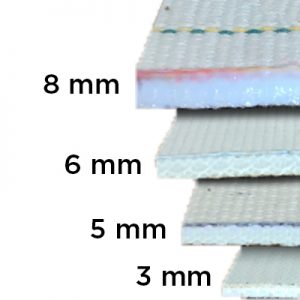

As telas utilizadas nesse processo, são produtos exclusivos fabricados na Big Telas, mais conhecidas como Masterpol 70 ou 90.

Masterpol 70 Masterpol 90

Benefícios do produto:

– Fabricadas com fios 0.70 ou 0.90mm;

– Borda com alta resistência e durabilidade desenvolvida com tecnologia própria.

– Com ou sem fios de enchimento;

Vantagens de uso:

– Água mais pura com excelente qualidade de limpeza

– Eliminação da captação de água bruta;

– Torta com baixa umidade;

– Baixo custo de manutenção mecânica e Fácil lavagem

– Maior vida útil do equipamento

– Maior produtividade nos processos de produção

– Ótimo índice de retenção

– Estabilidade dimensional

Fonte: Artigo Bruno Francisco/Linkedin